:作为冷链物流的关键作业环节,装卸车工作目前仍然以人工传统作业方式完成,自动化、智能化装卸系统发展有所不足。本文结合中车株洲车辆有限公司在某国际物流冷链基地开展的冷链箱式货物智能装卸系统运用研究工作,对冷链场景下智能装卸系统的组成、测试过程,以及取得的经验、存在的问题等进行了全面分析介绍,并提出具体发展建议。

冷链物流是利用温控、保鲜等技术工艺将冷链食品存在冷库中,再通过冷藏车、冷藏箱等设施设备做食品流通、销售和配送等过程的专业物流。随着全球贸易发展和我们正常的生活水平提升,冷链物流日益受到重视,在食品、药品等易腐产品的运输、储存、流转过程中发挥着举足轻重的作用。

当前,仓储、运输、流通加工、分拨配送等冷链服务功能逐渐完备,冷链物流关键技术和先进装备研发力度持续加强。《“十四五”冷链物流发展规划》中精确指出,要快速推进数字化、标准化、绿色化冷链物流设施装备研发,强化冷链产品安全,把科学技术创新和数字化转型作为冷链物流发展新动力。然而,作为冷链物流的关键作业环节,装卸工作仍然通过人工传统作业方式完成,仅配有电动叉车、伸缩辊筒输送机等辅助装备[1]。

为打通运载工具到冷链月台智能化作业的“最后一公里”,打造“冷链+智能装备”的冷链物流创新业态模式,提升物流科技发展动力,国内相关物流装备供应商也纷纷联同冷链企业紧抓市场需求,不停地改进革新技术方法。其中,中车株洲车辆有限公司与某物流集团签署合作协议,在缓解港城矛盾、疏通物流通道、新兴物流装备应用及相关服务等方面开展合作,并于2022年在该物流集团旗下某国际物流冷链基地开展冷链箱式货物智能装卸系统运用研究工作。二

在物流业发展过程中,德国、美国、荷兰和日本等处于领头羊,配套物流装备研制较早,技术也较为成熟。其中,智能装卸产品在国外也已有数十年的发展历史,如荷兰COPAL、荷兰Carton mover、美国Bastian solution等企业都有相关这类的产品,主要运用于生产型企业产品出库装车和电商物流卸车场景下,定制化程度高,适用场景单一,且其产品售价及维护成本高昂,并不适用于国内发展现状。

近年来,在有关政策推动下,慢慢的变多的企业和科研院所重视对现代新型物流装备的研发,我国涌现出蓝胖子机器人、赛那德科技、兰剑智能、上海克来机电、星猿哲科技、中车长江集团等智能装卸产品企业,智能装卸产品正在慢慢地迈向加快速度进行发展的时代[2]。然而,由于我国冷链物流行业存在着运营管理体系不规范、基础设施相对落后、运载工具不统一、货物包装差异化及码放不规范等问题,导致智能装卸设备与系统在冷链领域暂未得到推广与普及[3]。

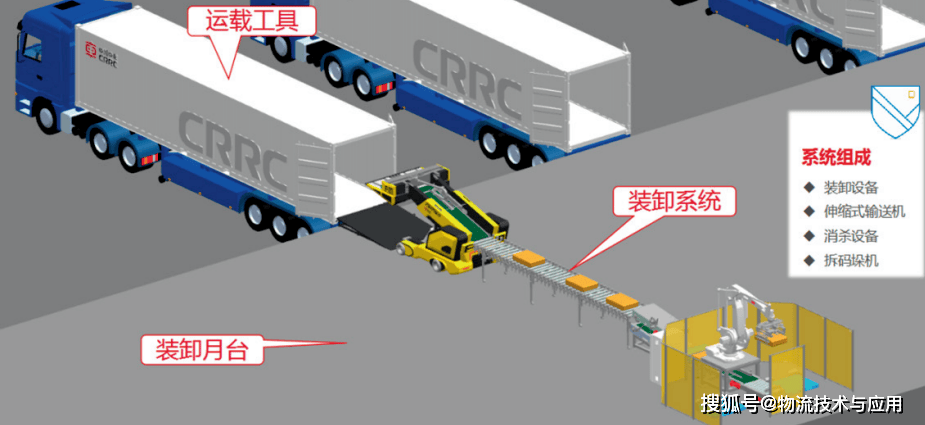

本文介绍的冷链箱式货物装卸系统,主要是运用于物流仓储行业月台场景下,实现箱式货物在托盘和运载工具间自动化装卸的系统解决方案,由冷链箱式货物装卸机器人、伸缩辊筒输送机、消杀设备、拆码垛机四大模块组成,集货物装、卸功能于一体,不但可以加快月台运转效率、降低物流成本,还可降低劳动强度、减少货物损耗。系统组成示意图,如图1。

中车株洲车辆有限公司于2022年2月开始冷链箱式货物装卸系统的联调工作,针对各项性能指标,在厂内进行了充分的测试验证,经评定满足进行现场考核的条件,通过对某国际物流冷链基地现场情况的进一步调研以及关于实地运用工作的研究,决定开展该套系统在该国际物流冷链基地的运用研究工作。

根据该基地现实情况,通过一套设备兼顾两个道口作业,一个道口供装货作业,另一个道口供卸货作业,现场实际布局情况,如图2所示。

冷链箱式货物装卸系统在现场完成安装布置后,先后进行各子系统单机测试,分别为冷链箱式货物装卸机器人驻车制动、转场、进箱、装货功能和卸货功能测试,拆码垛机拆垛流程、码垛流程、视觉识别、吸附可靠性测试,伸缩辊筒输送机随动性能、输送性能测试。

经过测试,冷链箱式货物装卸机器人能够以最高速度移动,到达指定位置后,进行制动,多次测量制动距离均能满足设计的基本要求;该机器人从作业准备位置启动,控制机器人到达启动位置门洞以及相邻位置门洞作业位置,时间均小于2min;在月台区域模拟运载工具内部情况,分别进行装、卸货功能性测试,其中装货测试整体装货流程顺畅,货物码放方式为左中右(三层)方式,实际码放效果较好,但现场带扎带货物会出现彼此扎带剐蹭问题,导致码放货物有某些特定的程度的前后距离差,测试情况如图3所示;在卸货测试中,整体卸货流程顺畅,但部分货物有包装材质湿润软化、扎带松弛,影响货物吸附可靠性,测试情况如图4所示。

拆码垛机经过测试,拆码垛流程均正常通畅,码垛及拆垛效率分别为可达6.4s/pcs和6.8s/pcs,但在货物鼓包、不平整、包装软化等情况下,货物的吸附可靠性较低;由于冷链货物外包装样式及图案种类较多,前期数据库内缺少冷链货物采样数据,视觉识别准确性较低,通过大量数据采样及模型训练后,识别准确率达90%以上。

伸缩辊筒输送机经过测试,因伸缩辊筒输送机本体长度较长,且移动部件全部为万向轮,自由度较高,在移动过程中,可随冷链箱式货物装卸机器人方向进行移动,但伸缩辊筒输送机移动路径很难保证,必须在移动过程中进行一定的人工辅助;伸缩辊筒输送机在月台水平地面、卸货平台倾斜地面上,以及伸缩辊筒输送机处于较大弯曲状态下,货物输送能够较大程度保持原有摆放状态进行输送,不影响后续的作业,同时货物经过弯道时,输送可靠,货物未发生打滑、从伸缩辊筒掉落的现象。

完成各子系统的测试后,冷链箱式货物装卸系统开始步入运载工具,进行系统全流程装、卸货作业,如图5、图6所示。在作业过程中,系统整体作业流程较为顺畅,系统装货综合作业效率为10.3s/pcs(含故障处理时间),系统卸货综合作业效率为12.5s/pcs(含故障处理时间),主要故障原因可分为两种,一种是货物引起的故障及设备引起的故障,货物引起的故障主要为货物鼓包、扎带松弛、包装表面结冰、包装软化、集装箱内码放多样等,导致作业过程中出现掉箱、货物剐蹭、卡滞、包装损坏等情况,在系统自动化作业过程中需要人工进行干预处理;而设备引起的故障主要是由程序稳定性不足、遥控器防护等级不足等问题导致,在系统自动化作业过程中有必要进行BUG修复、重启等操作,然后回到正常状态作业流程,影响系统综合作业效率。

现场作业环境和温度通常在12℃左右,湿度在95%以上,最高可达99.9%RH,现场地面为超平地坪,面层为添加了独特矿物骨料的抗磨性卓越的面层,将混凝土密封固化剂在面层上涂抹,接着进行抛光,整体光洁度较高[4]。同时,由于长时间高湿度,地面较为湿滑,对于系统可移动部分整体的可靠性以及安全性能有一定影响。

冷链箱式货物装卸系统的组成部分较多,前端装卸设备与伸缩辊筒输送机为可移动部分,随着作业位置的不同会实时做调整,消杀设备与拆码垛机为固定模块,总系统在月台的布置整体的协调性至关重要,既要保证前端装卸设备的作业范围,也要保证全月台其余作业道口及作业工序的正常流转,还应该要考虑系统内部各模块间的能源接口以及整套系统与外部能源接口布置的合理性与匹配性。

实地运用期间,共采集287种货物信息,按表面状态统计,其中表面平整的共131种,占比为45.1%,表面凹陷的共9种,占比为3.1%,表面鼓包的共103种,占比为35.7%,表面严重鼓包的共44种,占比为15.2%;按包扎方式分类统计,其中表面无扎带的共124种,占比为42.7%,有扎带的共163种,占比5为7.3%。

实地运用期间共采集164种集装箱开箱情况,分类统计如表1所示。集装箱开箱状态,如图7~图9所示。

根据研究以及现场的作业情况,对冷链货物装卸工艺进行了提炼与总结,情况如图10和图11所示[5]。

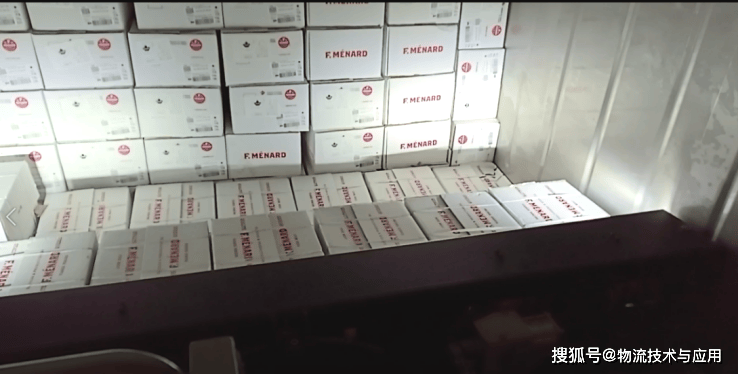

作业对象的包装类型、材质、包扎方式、状态和码放形式等具有多样性,且来自各国的执行标准、规范不统一。通过对现场货物信息收集,在冷链场景下的箱式货物包装类型、包扎方式等方面,存在货物鼓包、附有横向扎带及纵向扎带,集装箱开箱则存在箱式货物表面缠膜、箱式货物横向摆放与纵向摆放交错、箱式货物横向摆放插入若干列竖向摆放等情况,作业对象不规范和不确定性较强,极度影响冷链场景下智能装卸系统的应用。

实际作业过程中,货物的包装、装载方式与标准规定有较大差别,现场货物包装多为单层瓦楞纸包装,如图12所示。

冷链易腐食品肉类需使用坚固纸板包装(由三层草纸板和二层瓦楞纸合成),纸箱上下口粘贴严密,并且用坚韧的牛皮纸封牢,同时货物在运载工具内的码放呈“品”字型、“一二三三二一”型以及“井”字型[6],而现场货物码放多根据操作工人的便利性以及容积的最大利用进行码放,如图13所示。

通过在现场应用,发现冷链箱式货物装卸系统在实际场景中仍存在以下几点欠缺:

(1)对货物的适应能力:冷链货物包装多样,同时由于货物的特殊性,货物多有鼓包、凹陷、表面结冰粘结、包装破损、包装湿润等情况,对设备的识别以及作业执行机构的可靠性、柔性化程度以及稳定性提出较高要求,而目前系统对该情况下货物的适应能力有所欠缺

(2)设备防护:冷链现场为高湿低温的环境,尽管电气元件防护等级、防锈等可满足对应参数要求,但若设备一直处在该种恶劣环境下,需对其防护要求进一步提高。

(3)布置占地:由于冷链特殊作业环节的存在,如货物消杀等环节,致使系统整体布局占地较大,需对拆垛部分以及中间传输部分逐步优化,以保证更小空间的占用。

库内作业时,出库、入库作业对象在当前管理系统中仅有货物的数量、存放位置、箱型等基础信息,而每托货物的规格、包装情况、码放状态和运载工具货箱尺寸等信息未进行收集录入,信息涵盖不够全面,现场有关数据需要人工测量后箱装卸系统人工进行信息输入,有关数据调用不够便利。

随着国民经济加快速度进行发展,对物流时效要求逐步的提升,劳动力日益短缺,人力成本逐年上升,慢慢的变多的公司开始重视仓库月台自动化技术的运用。无论仓储企业,还是设备供应商,越早突破机械化、自动化装卸技术并实施应用,就越能掌握市场话语权,引领行业发展的新趋势,在此特提出以下几点建议:

1.专项技术攻关,集中行业、高校等优势技术资源,针对冷链特定场景下的综合作业效率、稳定性和货物适应范围等方面做专项研究,同时联合国内各大冷链运用场景企业适时开展运用考核工作,推进冷链智能装卸产业的“零”突破。

2.目前冷链物流行业标准化程度低,标准间衔接不够紧密。依托国内外冷链产业联盟,加强冷链物流技术装备的研发运用,推动建立冷链货物装卸的机械化、自动化作业流程、规范和标准。

3.推动大数据、物联网、5G、云计算等新技术在冷链仓储各环节的有效赋能,加快设施装备数字化转型和智慧化升级步伐,提高信息实时采集、动态检测效率,为提升仓储、搬运、装卸等环节一体化运作和精准管控能力提供有力支撑,有效促进冷链物流业态模式创新和行业治理能力现代化。

[1]汤文扬,邹本铭,马成彬等.冷链货物非接触式智能搬运系统[J].港口科技,2023(02):1-4+33.

[3]焦雪银,张艳荣.物流科技在冷链物流中的应用现状与挑战的研究分析[J].物流科技,2023,46(20):

[4]魏学海.低温冷库超平地坪实施工程技术[J].科学技术创新,2023,(09):